|

|

|

|

|

|

||

|

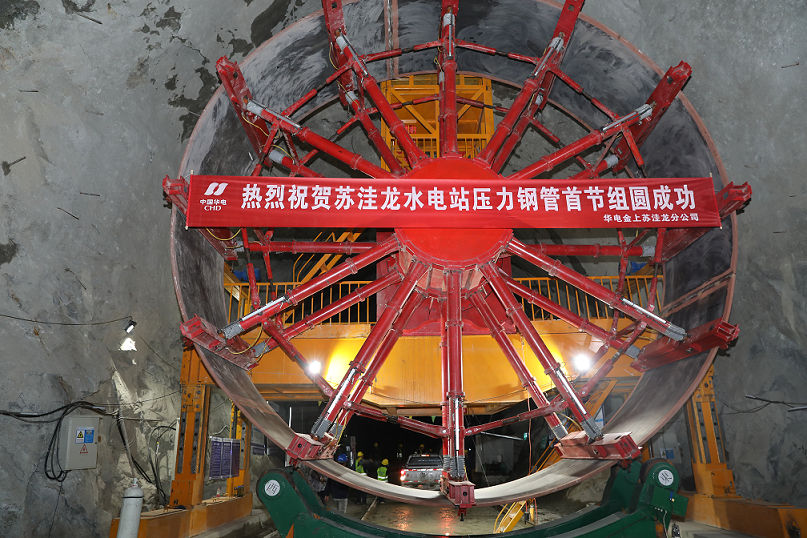

【压力钢管】苏洼龙水电站

2020/11/27 浏览 3202 次

ZH100在苏洼龙水电站的应用 一、 工程概述 引水系统布置在左岸,采用一管一机供水方式,4条引水隧洞平行布置,间距31m,由进水口、引水隧洞等建筑物组成。1号~4号引水系统长分别为536.09m、579.82m、623.56m及667.28m。引水隧洞上平段、斜井段、下平段均采用圆形断面,钢筋混凝土衬砌段,洞径12.0m,衬砌厚度为0.8m。压力钢管段洞径10.0m,在厂房上游边墙外设12m长锥管段,内径由10.0m变为8.4m与厂内明管段相接。 二、 制造工艺的先进性 1.在施工布置方面,现场不设钢管厂,只需设置瓦片堆存场即可。 2.生产效率高。洞内高效制造工艺大量使用机械化、自动化代替传统的手工作业。苏洼龙水电站为例,压力钢管100%的纵缝、90%的加劲环角焊缝、50%的钢管环缝采用埋弧自动焊。 3.在安全环保方面,洞内高效制造工艺以埋弧自动焊工艺为主,与手工电弧焊和气体保护焊相比,无弧光、烟尘少。符合绿色、环保、人性化的发展要求。 三、 工程质量及进度 采用钢管智能化施工组焊新技术后,苏洼龙纵缝焊接一次合格率99.89%,大节环缝焊接一次合格率99.11%,高于传统工艺。由于埋弧自动焊的技术特点,焊道饱满,无飞溅,较手工焊更为美观。苏洼龙压力钢管单节制作工期,采用2台设备、在不扣除设备转场时间以及其他干扰的条件下,单节工期约为1.74天。 四、 应用成果 苏洼龙水电站在高海拔地区首次应用了成都阿朗科技研发的压力钢管现场智能化组焊新技术并获得成功,本技术的优势在恶劣的水利水电工程压力钢管制造和安装条件下显得尤为突出:节约了施工场地,优化了工程的施工组织措施,提高了工程施工效率和技术水平,保障了工程建设安全和质量。在苏洼龙水电站金结工区优质、高效的完成压力钢管的制造任务中发挥及其重要的作用。 |